Saiba como o magnésio ajudará na criação de carros que gastam menos combustível

Pesquisadores do Pacific Northwest National Laboratory (PNNL), nos EUA, desenvolveram uma nova tecnologia que permite o uso de rebites de magnésio na fabricação de veículos, deixando toda a estrutura de metal mais leve, o que pode reduzir consideravelmente o consumo de combustível.

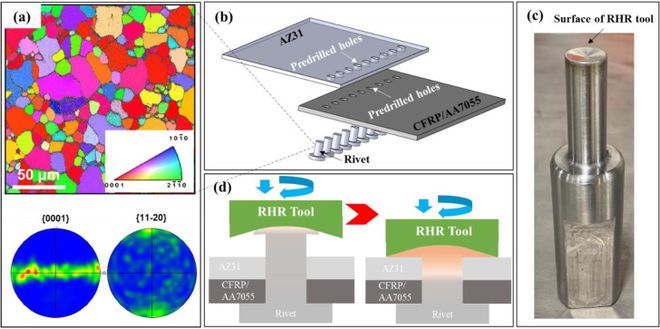

O magnésio é um dos metais mais leves que existem, mas ele perder para o alumínio e o aço (ferro + carbono) na utilização industrial por ser frágil e difícil de moldar em peças estruturais. A nova técnica chamada Rebitagem por Martelo Rotativo (RHR, na sigla em inglês) evita a necessidade de preaquecer os rebites de magnésio, aumentando sua resistência.

Além de deixar os rebites mais rígidos, o método utilizado pelos cientistas chega a ser 12 vezes mais rápido do que processos convencionais de rebitagem, eliminando o tempo que leva para aquecer o metal e oferecendo outros benefícios, como propriedades que previnem a corrosão a longo prazo.

Martelo rotativo

Os rebites produzidos com magnésio tendem a ser frágeis e quebradiços em temperatura ambiente. Normalmente, os fixadores de liga de magnésio são aquecidos, tornando-se macios o suficiente para martelar e dobrar sem quebrar. O problema é que o processo de aquecimento desses rebites é lento e muito caro, dificultando sua utilização em escala industrial.

Martelo rotativo usado para amolecer o magnésio (Imagem: Reprodução/PNNL)

O novo sistema usa um pequeno martelo com força rotacional que gera calor por meio de fricção e deformação. Esse processo amolece o magnésio o suficiente para formar a cabeça do rebite que será usado para fixar folhas de metal, como as chapas de aço e alumínio utilizadas da fabricação de carros e aviões.

“Foram necessárias muitas tentativas para encontrar o equilíbrio certo entre a velocidade de rotação do martelo e a velocidade com que o inserimos no rebite. Enfim, encontramos um ponto ideal na faixa de fusão em que a cabeça do rebite não aderiu à ferramenta, nem quebrou durante o processo”, explica o pesquisador Tianhao Wang, autor principal do estudo.

Além do magnésio

Segundo os pesquisadores, a nova técnica também pode ser aplicada em rebites de alumínio, como os usados na construção de aeronaves, para reduzir custos e aumentar a eficiência em toda a linha de produção. Atualmente, os fixadores feitos com liga de alumínio precisam ser cozidos, amolecidos e armazenados em um freezer para permanecerem macios antes da rebitagem.

“Uma vez na linha de produção, esses rebites devem ser usados em menos de 15 ou 30 minutos, caso contrário, eles se tornam muito difíceis de rebitar. Com a nova técnica, é possível usar os rebites de alumínio após estarem totalmente endurecidos, sem a necessidade de armazenamento a frio”, afirma o professor Scott Whalen, coautor do estudo.

Técnica pode ser aplicada em rebites de magnésio e alumínio (Imagem: Reprodução/PNNL)

Além disso, enquanto a rebitagem convencional demora de 1 a 3 segundos por rebite fabricado com liga de alumínio, esse novo método desenvolvido pelos pesquisadores do PNNL requer um tempo muito menor, cerca de 0,25 segundos para desempenhar a mesma função.

“Essa redução no tempo de rebitagem pode se traduzir em 40 horas economizadas a cada 100.000 rebites. Isso significaria uma semana inteira a menos na linha de produção de aeronaves para rebitar apenas uma fração das folhas de metal em um avião comercial”, encerra o professor Scott Whalen.