Startup brasileira cria poliuretano de base vegetal

Tecnologia desenvolvida pela LEAF tem potencial de reduzir significativamente a pegada de carbono de milhares de produtos

O poliuretano é matéria prima para a fabricação de milhares de produtos, muito usados no mundo inteiro. Embalagens, revestimentos de paredes, peças de automóveis, solas de sapatos, colchões e travesseiros, pranchas de surf muitos outros itens usam essa espuma, em suas mais diferentes variações. O problema é que a base do poliuretano, o poliol, é tradicionalmente feito com combustíveis fósseis e, com isso, não se degrada e nem sempre pode ser reciclado.

A boa notícia é que é possível substituir o petróleo do poliol por óleos vegetais, principalmente o óleo de mamona. A solução foi desenvolvida pela LEAF, startup brasileira que criou um poliol feito com plantas que, além de ser de fonte renovável, é 100% biodegradável e consome carbono em sua fabricação, reduzindo significativamente a pegada ambiental dos produtos que usam o poliuretano como matéria-prima.

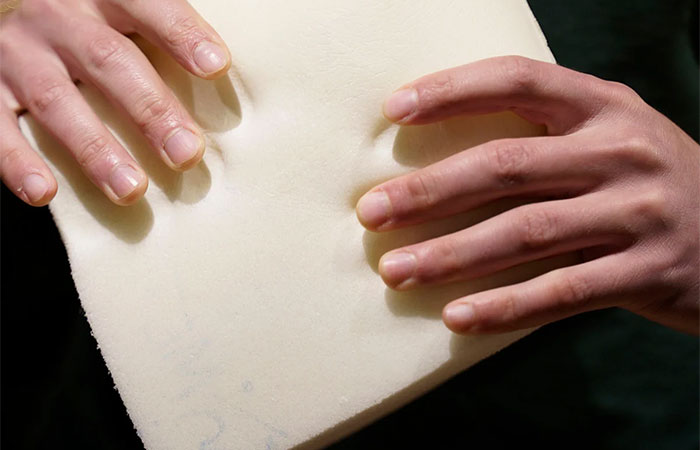

Um exemplo do uso do biopoliol é o travesseiro lançado pela Colchões Castor. O BioComfort usa a solução da LEAF e o resultado é um travesseiro com pegada de carbono três vezes menor que os convencionais. Formulado com a tecnologia Biovisco da LEAF, o novo travesseiro também é 100% reciclável e oferece a mesma qualidade e conforto dos produtos convencionais.

Travesseiros mais sustentáveis

O investimento de R$ 2 milhões na Biovisco se justifica, uma vez que com a espuma é possível reduzir o impacto ambiental sem comprometer o conforto esperado pelos consumidores, com uma estrutura que proporciona a mesma durabilidade dos travesseiros tradicionais. A pegada de carbono do travesseiro BioComfort® é de 1,70 Kg CO2 Eq/Kg, em comparação com os 5,0 Kg CO2 Eq/Kg de um travesseiro convencional.

“Embora a Castor já tenha um histórico de inovação sustentável em outros produtos e até mesmo em seus processos e produção industrial, o BioComfort é o primeiro travesseiro totalmente focado no viés de sustentabilidade ambiental. Ele marca uma nova era para a nossa empresa, mostrando que é possível criar produtos de alta qualidade e, ao mesmo tempo, cuidar do meio ambiente.” – comenta Hélio Antonio Silva, CEO da Colchões Castor.

O lançamento oficial do BioComfort está marcado para o dia 8 de outubro, na feira do setor hoteleiro, Hotel Trends ESG 2024. Disponível em diferentes tamanhos, a venda do produto terá como foco inicial o mercado de hotelaria e em seguida irá para o varejo. A ideia é que o BioComfort tenha o nível de preço similar ao dos produtos convencionais.

Além do uso da espuma ecológica da LEAF, a capa do travesseiro é feita de tecido orgânico, reforçando o compromisso da com a sustentabilidade. O produto é 100% reciclável, promovendo um ciclo de vida mais sustentável.

“Estamos muito orgulhosos da parceria com a Castor. Juntos, conseguimos desenvolver o travesseiro BioComfort, que não só oferece conforto superior, mas também representa um avanço significativo em termos de impacto ambiental. A tecnologia Biovisco é o resultado de mais de um ano de desenvolvimento dedicado, e acreditamos que ela pode transformar a forma como a indústria de conforto e bem-estar vê a sustentabilidade, oferecendo uma alternativa viável e de alta qualidade aos materiais tradicionais”, assegura Jesse Mela, CEO da LEAF.

Pegada de carbono menor em diversos setores

Tradicionalmente, os polióis, insumos básicos para a fabricação de espumas de poliuretano, são derivados do petróleo, e isso naturalmente resulta em significativas emissões de gases de efeito estufa durante seu processo de produção. Já o biopoliol da LEAF, produzido a partir de fontes renováveis de matéria-prima, não só reduz essas emissões, como também captura carbono da atmosfera.

Segundo a LEAF, cada tonelada desse biopoliol retira 730 kg de CO2e do meio ambiente, enquanto a produção de poliol à base de petróleo emite, em média, 3.900 kg de CO2e por tonelada, conforme atestado pela Société Générale de Surveillance (SGS).

Com tecnologia 100% brasileira, os polióis da LEAF são uma alternativa viável e escalável para a indústria de poliuretanos, como assento para bancos de carros, colchões e travesseiros, telhas e painéis de construção, embalagens de proteção, solas de calçados, revestimentos de geladeiras e muitos outros.

“Nosso produto é voltado à preservação da natureza e sustentável desde o início de sua cadeia de produção”, afirma Jesse Mella. “A LEAF chega para ser referência em tecnologias renováveis na indústria química com especialidades focadas em poliuretano, a partir da inovação voltada para o impacto socioambiental positivo”.

Estudo do ciclo de vida

Com uma abordagem metodológica que rastreia a pegada de Carbono desde o início da obtenção das matérias-primas até o produto final, o Estudo de Pegada de Carbono de formulações de poliol produzidas pela LEAF Polyol, da ACV Brasil, examinou cada etapa do processo produtivo do poliol da LEAF, desde a extração da matéria-prima até a entrega do produto. “A produção do poliol da LEAF tem resultados muito positivos no combate às mudanças climáticas e tem potencial para promover produtos com menor pegada de carbono”, afirma o time da ACV Brasil.

Os óleos utilizados pela empresa vêm de núcleos de agricultura familiar brasileiros e o cultivo não utiliza defensivos ou fertilizantes. Além disso, o tratamento do solo é feito com uma aplicação reduzida do uso de tratores, e a colheita é realizada manualmente.

“Nosso processo de produção não se limita à criação de um produto sustentável, estende-se à criação de um sistema sustentável e equitativo, que busca beneficiar todos os envolvidos – desde os pequenos agricultores que cultivam as matérias-primas utilizadas na fabricação até os consumidores que usam os produtos”, comenta Mella.

O CEO explica que, além disso, o processo de fabricação leva um tempo significativamente menor do que o do produto tradicional. E o consumo de energia foi projetado para ser o menor possível.

Próximos passos

A LEAF nasceu em 2020, em Itajaí, Santa Catarina, onde mantém um de seus laboratórios de pesquisa e desenvolvimento – o outro fica em São Paulo. Ainda em 2024, a empresa começará a vender e a distribuir na Europa, dentro de seu plano de negócios, que estima forte expansão internacional.

Preparando-se para uma demanda muito mais alta no exterior do que no Brasil, a LEAF já conta com duas unidades fabris no país, tem suporte logístico para toda a América Latina e, no próximo ano, terá unidades de produção na Europa e na Ásia, para a demanda internacional. Dentro de sua estratégia global, a empresa abrirá ainda filiais na Europa e nos EUA, além de contar com escritório e centro de vendas em São Paulo.